Die chemische Industrie hat eine große Nachfrage nach Kohlenmonoxid-CO, wie TDI, Ethylenglykol, Ameisensäure, Essigsäure, Propionsäure, Polycarbonat, Polyurethan, Dimethylformamid, Dimethylcarbonat und andere Produktionsverfahren, die hochreines CO erfordern.

Obwohl CO-Ressourcen reichlich vorhanden sind, müssen sie normalerweise zusammen mit Gasen wie H2, N2, CH4, CO2 usw. abgetrennt und gereinigt werden, bevor sie verwendet werden können. Darüber hinaus ist CO in den meisten Industriegasen ein schädliches Gas Eine kleine Menge CO kann eine Vielzahl von Katalysatoren inaktivieren und muss daher tief entfernt werden. In Synthesegas, Wassergas, Halbwassergas, Hochofengas, Calciumcarbidofenabgas, Kupferwaschregenerationsgas, Texaco-Ofengas , Konvertergas, Schmelze, gelbes Phosphor-Endgas, Kokserzeugungsgas, Ruß-Endgas und einige Chemiefabriken, das Endgas enthält eine große Menge an CO und H2, N2, CH4, CO2, Wasserdampf usw. Die Trennung Die Reinigung von CO als chemischem Rohstoff hat einen beträchtlichen wirtschaftlichen Wert.

Traditionelle CO-Reinigungsmethoden:

Das kryogene Trennverfahren ist das am häufigsten verwendete Verfahren zur industriellen CO-Trennung. Die Trennung wird durch den Unterschied im Siedepunkt von CO und anderen gemischten Gasen erreicht und ist für die Herstellung von hochreinem CO in großem Maßstab geeignet Das Verfahren erfordert große Anlageninvestitionen, komplizierte Prozesse, hohe Betriebskosten und einen hohen Energ ieverbrauch. Es ist nur im Fall einer Trennung in großem Maßstab kosteneffizient.

In den frühen 1970er Jahren entwickelte die American Tenneco Chemical Company die "Cosorb-Methode". Als Absorptionsmittel wurde ein Komplex aus Kupferaluminiumtetrachlorid und Toluol (CuAlCl4·C6H5CH3) verwendet. Sein Prinzip besteht darin, die folgende komplexe Reaktion mit CO einzugehen:

CuAlCl4·C6H5CH3+CO → CuAlCl4·CO · C6H5CH3

Durch dieses Verfahren wird CO unter der Bedingung der Druckbeaufschlagung bei normaler Temperatur absorbiert und von anderen Komponenten im Gas getrennt, und dann wird die komplexe Absorptionsflüssigkeit dekomprimiert und erhitzt, um CO zu desorbieren. Die CO-Rückgewinnungsrate dieses Verfahrens ist hoch (≥99%), und die Reinheit des erhaltenen CO kann nach der Toluolrückgewinnungsbehandlung mehr als 99,5% betragen. Das komplexe Adsorbens verursacht jedoch ernsthafte Korrosion an der Ausrüstung, und die Investitions- und Betriebskosten sind ebenfalls hoch.

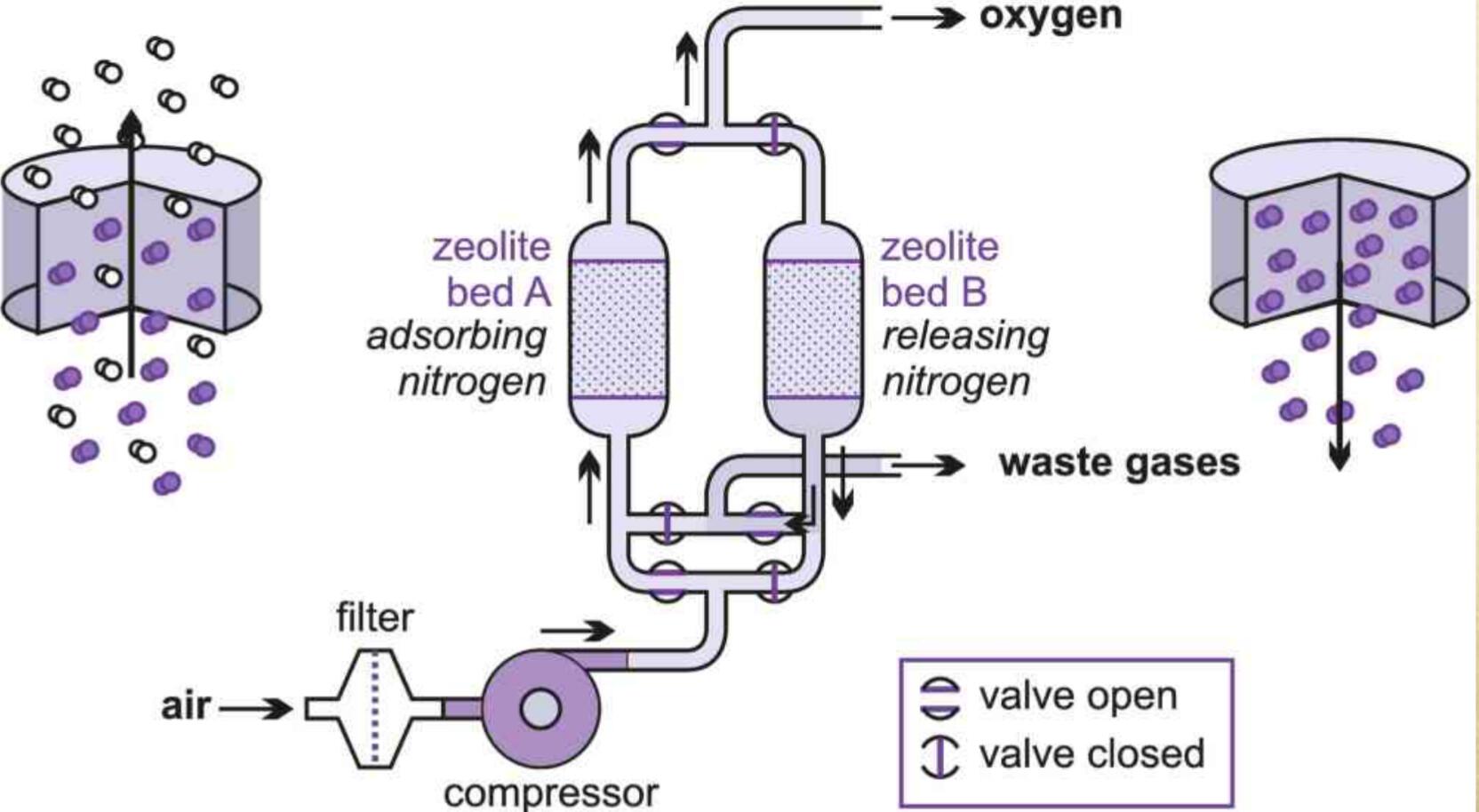

Druckwechseladsorptionsverfahren (PSA-CO) durch CO-Adsorbentien

Die PSA-CO-Technologie dient zur Reinigung von Kohlenmonoxid aus dem Mischgas, das CO, H2, N2, CH4, CO2 und andere Komponenten enthält, durch den PSA-Prozess. Das Rohstoffgas gelangt in die PSA-Vorrichtung der ersten Stufe, adsorbiert und entfernt CO2, Feuchtigkeit und eine kleine Menge Schwefel und das entkohlte gereinigte Gas tritt in die PSA-Vorrichtung der zweiten Stufe ein. Das adsorbierte CO wird dekomprimiert und als Ausgangsgas vakuumdesorbiert. Das PSA-CO-Verfahren hat die Vorteile eines einfachen Verfahrens, einer hohen Automatisierung, einer einfachen Bedienung, Niedriger Energi everbrauch, keine Korrosion der Geräte und Umweltverschmutzung. Der Kern dieser Methode ist das effiziente CO-Adsorbens. Gewöhnliche 5A- und 13X-Molekularsiebe können aufgrund ihrer geringen CO-Adsorption und geringen Selektivität die Anforderungen der industriellen Trennung nicht erfüllen.

Gophin GPCOS CO Adsorbens

Das GPCOS-CO-Adsorbens hat die Vorteile einer großen CO-Adsorptionskapazität und eines großen Abscheidungsfaktors von CO zu N2, CH4, H2, CO2 und anderen gemischten Gasen. Es ist für die Druckwechseladsorption (PSA-CO-Methode) geeignet, um hochreines CO und zu gewinnen tiefe Entfernung von im Mischgas enthaltenem CO.

Technische Eigenschaften des GPCOS CO-Adsorbens:

Aussehen: Blaugrüne, dunkelbraune Streifenpartikel (Durchmesser: 1,6-2,0 mm)

CO-Adsorptionskapazität: ≥ 48NL / kg (25 ℃, 760 mmHg)

Druckfestigkeit: ≥ 40 N (25 Stück Durchschnitt)

Gewindeschneidendichte: ≥ 0,75 kg / l

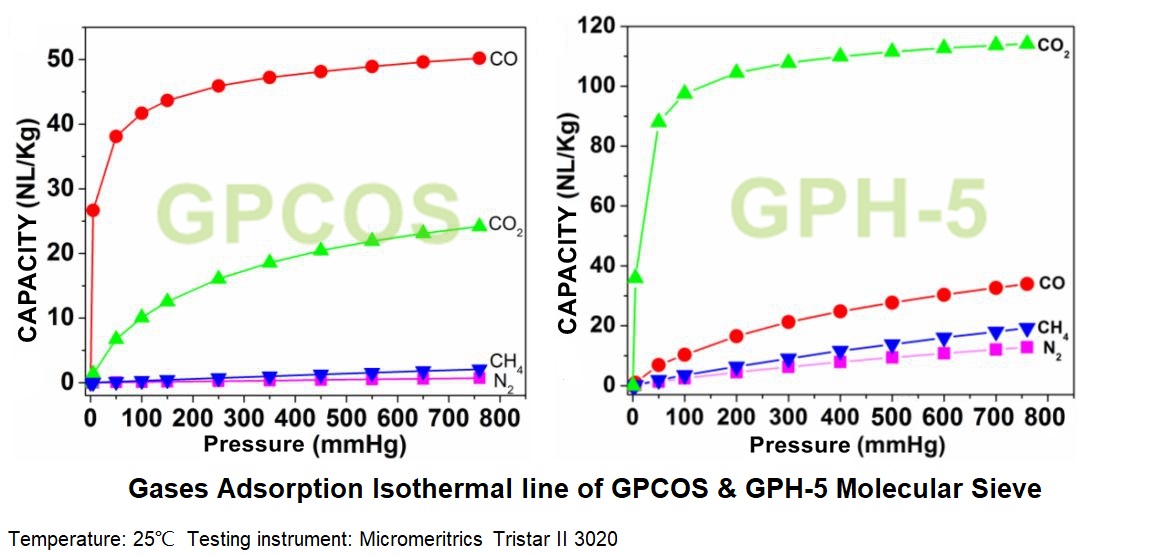

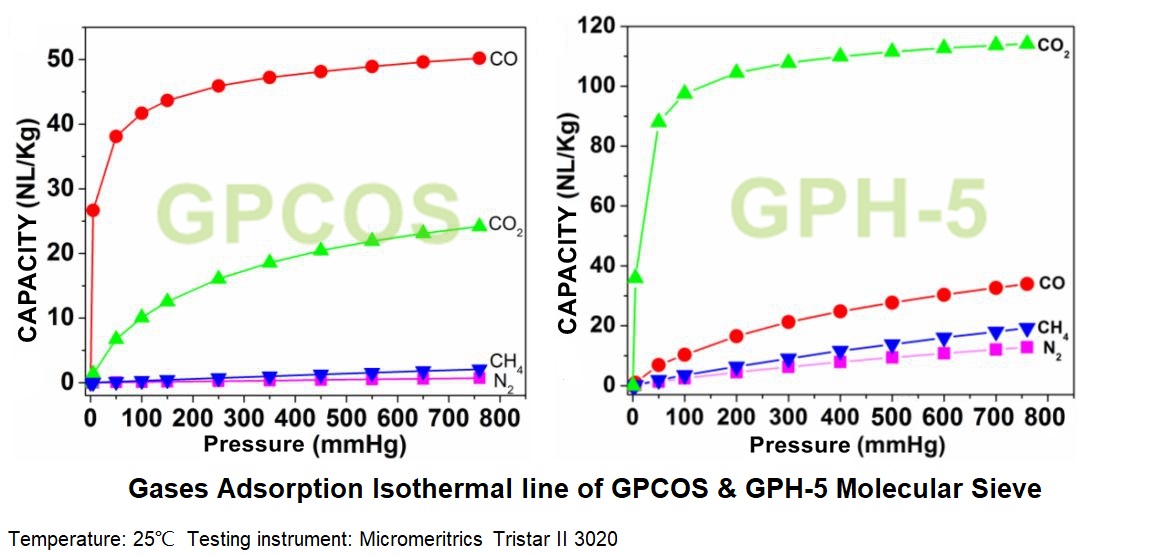

Vergleich zwischen den Adsorptionsisothermen des GPCOS CO-Adsorbens und des GPH-5-Molekularsiebs:

Die folgende Abbildung zeigt die Adsorptionsisothermen des GPCOS-CO-Adsorbens und des GPH-5-Molekularsiebs an CO, CO2, CH4 und N2 bei 25 ° C. Aus dem Bild ist ersichtlich, dass GPCOS eine höhere CO-Adsorptionskapazität als das herkömmliche PSA-GPH- aufweist. 5-Molekularsieb-CO-Adsorbens (GPCOS-CO-Adsorptionskapazität: 50,2 NL / kg, GPH-5-Molekularsieb: 33,8NL / kg Druck: 1 bar). Zusätzlich nahm die Adsorptionskapazität von GPCOS für CO2, CH4, N2 usw. ab signifikant und die CO / CH4-, CO / N2-, CO / CO2-Trennungskoeffizienten wurden signifikant verbessert, was die ausgezeichnete selektive Adsorptionskapazität von GPCOS für CO zeigt.

Experimentelle Ergebnisse

Experimentelle Ergebnisse

Die höhere CO-Adsorptionskapazität und die bessere Selektivität des GPCOS-Molekularsiebs führen zu einer höheren CO-Gasproduktionsrate und Rückgewinnungsrate bei der praktischen Anwendung des PSA-CO-Verfahrens.